Exposiciones

¿Cómo lograr que un almacén sea productivo?

En poco tiempo, la globalización ha contribuido para que varios de los conceptos ligados a la industria hayan evolucionado, es el caso del almacenamiento.

Hoy en día, lo que por décadas fue considerado un sitio recóndito destinado solo a resguardar productos, piezas y mercancías relacionadas con actividades específicas de ciertas empresas, evolucionó al grado de convertirse en un pilar de las operaciones diarias, pues de lo que entra y sale del almacén dependen las finanzas y el futuro de millones de compañías.

Es así como la inactividad que predominaba en los almacenes durante la mayor parte del año fue dinamizada por la velocidad de las operaciones comerciales diarias llevadas a cabo en el mundo, y que por estricta oferta y demanda obligan a las empresas a llevar un registro adecuado tanto de las mercancías que se tienen en existencia como de aquellas que ya no están disponibles para tratar de reponerlas lo más pronto posible o según se requiera.

Lea también: Cómo reducir los problemas en la cadena de suministro

En este sentido, para las compañías resulta fundamental contar con un registro adecuado y de preferencia actualizado de los materiales y piezas que entran y salen del almacén. Sin embargo, para llegar a este punto primeramente se necesita tener bien organizado dicho espacio.

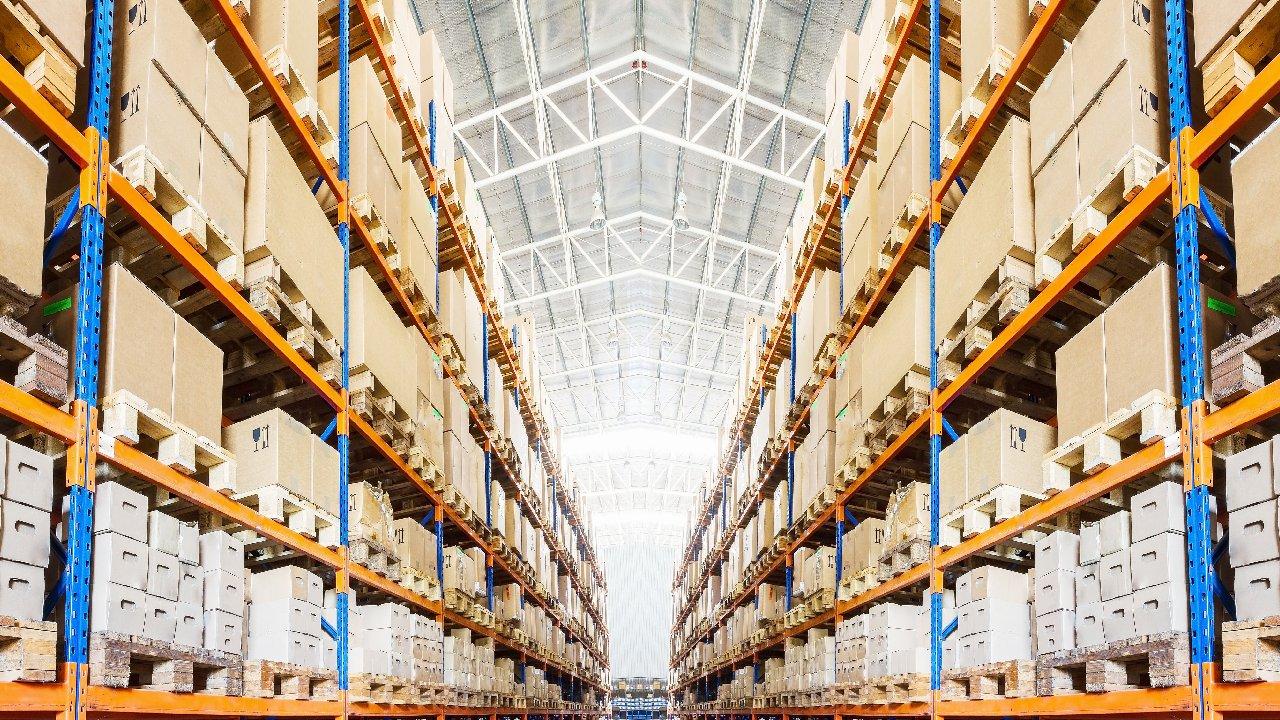

Un mundo entre racks

En la gran mayoría de los almacenes resulta notoria la presencia de racks o estantes de distintas dimensiones en donde es colocado un stock de materiales, piezas o mercancías propiedad de las compañías, pero que en caso de no ser registradas pueden llegar a ser obsoletas y pasar meses –o quizá hasta años– literalmente arrumbadas depreciando el valor que representan.

Es importante aclarar que cada empresa en particular tiene una manera específica de manejar el almacenamiento de su stock. No obstante, el concepto de mantenerlo sin movimiento ya no es rentable porque llega a representar pérdidas.

El concepto del almacén ha evolucionado alineado primordialmente a tres ejes: mejor servicio a clientes, aumento de la productividad y mayor número

de referencias.

Con el objetivo de responder de manera más eficiente y oportuna a las demandas del mercado, resulta fundamental llevar a cabo un almacenamiento óptimo. Solo así es posible determinar el volumen del stock y el lugar exacto dónde se encuentran cada uno de los componentes que lo conforman. De esta manera, será posible brindar una buena atención a los clientes de la industria.

Otro aspecto importante de un adecuado manejo del almacén tiene que ver con hacerlo productivo a partir de las operaciones realizadas en él, las cuales van encaminadas a mantenerlo controlado evitando con ello destinar grandes inversiones en la adquisición de mercancías que no se requieren en el corto y mediano plazo, pues al final su estancia en resguardo generaría la inactividad del personal operativo en dicha área, de los equipos de picking, de manipulado y de transporte.

Por otra parte, en el almacenaje actual se requiere echar mano del mayor número de referencias de los productos que se resguardan y el lugar exacto donde permanecerán ubicados.

Con dicha información, además de determinar con qué cuentan, su ubicación real y el tiempo que ha permanecido en resguardado, las empresas lograrán ser competitivas frente a las demandas de su sector.

La tecnología en el rediseño del almacén

La dinámica de sus operaciones determina en cada empresa el tamaño de su almacén y la manera en cómo lo gestiona, pues son distintos los objetivos de una PyME con respecto a los de una empresa transnacional.

En el caso de las grandes compañías de la industria, los amplios volúmenes de producción que manejan les obliga a contar con un sistema para gestionar lo más eficiente posible su stock almacenado, como es el caso del Warehouse Management System (WMS).

Entre los grandes beneficios que tiene la implementación de este tipo de sistema es que brinda la posibilidad de incrementar la productividad del almacén en varios aspectos.

Las compañías que cuentan con un almacén de grandes dimensiones han identificado que al emplear el sistema WMS logran aumentar su capacidad hasta 30%, porque se aprovecha el mayor espacio posible de manera ordenada.

Cuando se carece de dicho método, el almacenaje se realiza por ubicaciones fijas. Es decir, otorgando ciertos pasillos y racks a determinados productos.

En cambio, con el WMS cada lugar que se desocupa es cubierto con un producto que lo requiera sin necesariamente estar relacionado con el que está al lado, pues de lo que se trata es de aprovechar el espacio libre.

Otra ventaja de este sistema es que conoce el nombre específico de cada producto almacenado y al momento de surtir algún pedido asigna rutas de surtido específicas que indican el sitio exacto donde se encuentra.

De esta manera, también es posible determinar el tiempo que tarda un colaborador en surtir cada pedido. Es decir, su productividad.

Ahora bien, para guiarse mediante este sistema es necesario reclasificar el stock del almacén, desde pequeñas piezas –como pueden ser tornillos– hasta cajas de enormes dimensiones. Todo ello, a través del empleo de un software que lo hace posible al concentrar la mayor cantidad de referencias de la mercancía en códigos que son impresos en etiquetas donde se concentra la información. Al final, estas son adheridas a cajas o contenedores que resguardan la mercancía.

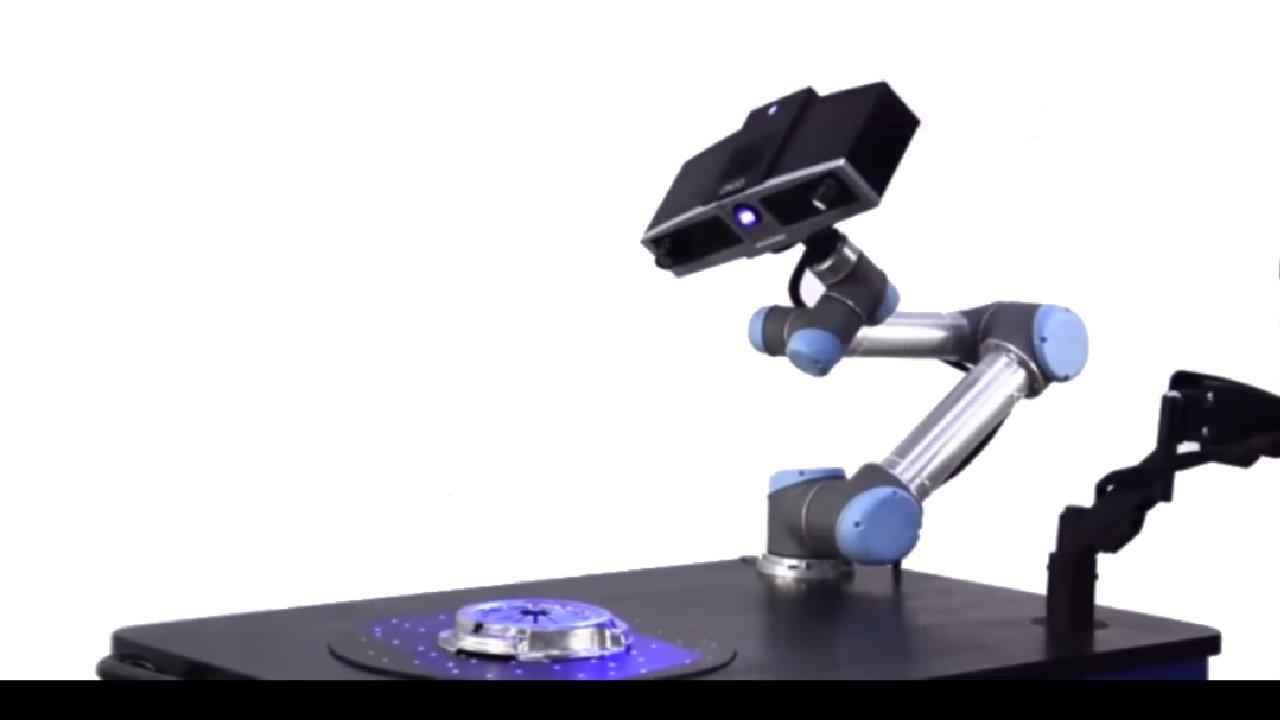

Por otra parte, se dan casos en que cierta área del almacén o su totalidad resulta automatizada para hacerla todavía más productiva. Cuando esto se logra, con el apoyo de dispositivos inteligentes también es posible consultar su actividad a distancia y en tiempo real.

Lea también: Logística disruptiva para acelerar a la industria

En las áreas donde se implementan este tipo de proyectos también se trata de aprovechar al máximo el espacio con estanterías verticales de hasta 75 metros de altura y capacidad para ubicar a más de 4 mil contenedores de tamaño mediano.

Cabe destacar que en ese tipo de almacenes la mayor actividad es realizada por elevadores, palas telescópicas y transportadores de rodillos que extraen contenedores de distintas dimensiones para llevarlos hasta donde se les solicite en cuestión de segundos, lo cual se traduce en mejores flujos logísticos de mercancías.

En la actualidad las medianas y grandes empresas saben de lo importante que resulta para la cadena de suministro el concepto de almacenamiento.

De hecho, a raíz de la pandemia fue necesario reclasificar el stock de muchas empresas y así se logró detectar que tenían mercancías prácticamente obsoletas, pues al permanecer por determinado tiempo sin moverse eso terminan siendo.