Noticias

En una visita reciente a Frigus Therme (BOHN) en Querétaro, organizada por la Cámara de Comercio e Industria Franco Mexicana (CCIFM), el fabricante de tecnologías de enfriamiento con operaciones en Querétaro, Monterrey, Mérida y Ciudad de México, compartió detalles sobre cómo la empresa está adaptándose a las nuevas demandas del mercado y las regulaciones ambientales.

Durante el recorrido, Rodrigo Martínez, coordinador de manufactura, mostró las distintas áreas de producción, comenzando con el área de serpentines estándar, donde se fabrican los serpentines a medida basados en los requerimientos específicos de refrigeración. Aquí se realizan procesos como el troquelado, laminado y pruebas de calidad acorde a estándares de esta industria.

La primera fase de producción se inicia en el área de formado, donde la materia prima, en forma de tubería de cobre en rollos, se corta y se dobla utilizando máquinas CNC. Estos equipos están programados de manera central en el área de ingeniería a partir de conexiones remota. Estas máquinas están preprogramadas para ejecutar secuencias de producción específicas, lo que permite una alta precisión en el corte y doblado de las tuberías.

En la siguiente etapa, las tuberías cortadas se forman para crear interconexiones, incluyendo procesos como el expandido y el desbaste. La planta está equipada para soldar diferentes aleaciones, como acero inoxidable, acero al carbón, cobre y latón, asegurando la compatibilidad con diversas especificaciones de los clientes. Martínez mencionó el uso de troqueles de 35 a 150 toneladas, con las que tienen una gran flexibilidad y versatilidad para sus operaciones.

Uno de los aspectos críticos en la producción de equipos de refrigeración es garantizar que la atmósfera dentro del sistema esté libre de impurezas. Para ello, Frigus Therme ha desarrollado un ciclo de secado de sus equipos de hasta 180 grados, eliminando cualquier traza de agua, oxígeno u otros contaminantes. Este proceso asegura que todos los componentes estén completamente secos y libres de impurezas antes de ser ensamblados.

Tecnología y Sustentabilidad

Frigus Therme también está adoptando tecnologías de Industria 4.0 para mejorar la eficiencia operativa. Martínez comenta que han sensorizado algunos equipos para medir su eficiencia, como el tiempo de operación y la velocidad. Con la integración de dispositivos IoT pueden recopilar datos en tiempo real, que luego son transformados en información útil para la toma de decisiones a nivel gerencial centradas en la optimización, que se convierte también en una producción más “verde”.

El esfuerzo no se limita solo a los refrigerantes, pues en la planta buscan mitigar su huella energética con el uso de celdas solares, alineado a las políticas de autogeneración que se desprenden de la CFE y de CENACE, además de que obedece a las necesidades del mercado y a las directrices de ingeniería de la empresa.

La transición hacia refrigerantes como el CO₂ y el amoníaco presenta desafíos técnicos y operativos. Estos refrigerantes requieren nuevas configuraciones y materiales específicos para manejar sus propiedades únicas. Sin embargo, también ofrecen oportunidades significativas para reducir el impacto ambiental y mejorar la eficiencia energética.

No hay duda de que el cambio climático ha aumentado la demanda de sistemas de enfriamiento, ya que las temperaturas más altas requieren mayor control térmico en procesos industriales y de manufactura. Esta tendencia continuará, impulsando la necesidad de soluciones de enfriamiento más eficientes y sostenibles.

Regulaciones Ambientales

La industria de fabricación de equipos de enfriamiento está en una encrucijada, enfrentando la presión de adaptarse a regulaciones más estrictas y a la creciente demanda de soluciones sostenibles. En Frigus Therme, se han destacado en el uso de aleaciones avanzadas en la fabricación de serpentines.

El serpentino es un tipo de aleación que se usa para mantener sus propiedades de disipación y eficiencia térmica. Este material, junto con otras aleaciones, permite a los serpentines mantener su eficiencia térmica, crucial para la disipación de calor. Esto permite mejorar la eficiencia en el proceso de enfriamiento, lo cual no solo reduce costos en la operación, sino que también mitiga el impacto ambiental.

Asimismo, en respuesta a acuerdos internacionales y regulaciones ambientales, la industria de equipos de enfriamiento está migrando hacia el uso de CO₂ o tecnologías menos agresivas con la capa de ozono. Este cambio, según explica el directivo de la planta de Querétaro de BOHN, no solo responde a una necesidad del mercado, sino que también contribuye significativamente a la reducción del impacto ambiental.

Flexibilidad

Rodrigo Martínez destacó también la flexibilidad de la empresa para adaptarse a las especificaciones de sus clientes, fabricando serpentines de diferentes tamaños y configuraciones. Desde serpentines pequeños para aire acondicionado doméstico hasta grandes evaporadores industriales de 600 caballos de capacidad. La empresa utiliza una combinación de métodos de ensamblaje manual y robótico, dependiendo de la complejidad y volumen de producción.

Es importante recalcar que la innovación en los procesos de manufactura de Frigus Therme no solo están enfocadas en mejorar la eficiencia y reducir costos operativos, sino también en alinearse con las regulaciones ambientales y contribuir a la sostenibilidad global. Con una combinación de tecnologías avanzadas y prácticas sostenibles, Frigus Therme está bien posicionada para enfrentar los desafíos futuros y continuar liderando en la industria de refrigeración.

Otras noticias de interés

Sector automotriz une fuerzas ante el T-MEC

La Industria Nacional de Autopartes (INA) y la Red de Clústeres de

México enfrenta retos en transporte refrigerado eléctrico

Mientras la electromovilidad en México avanza paulatinamente, el transporte refrigerado enfrenta presiones

Amplía Dr. Oetker planta en Querétaro

La inauguración de la ampliación de la planta de Dr. Oetker México

Conmemora Heineken México 135 años de operación

La operación cervecera, iniciada en Monterrey en 1890, desarrolló un modelo industrial

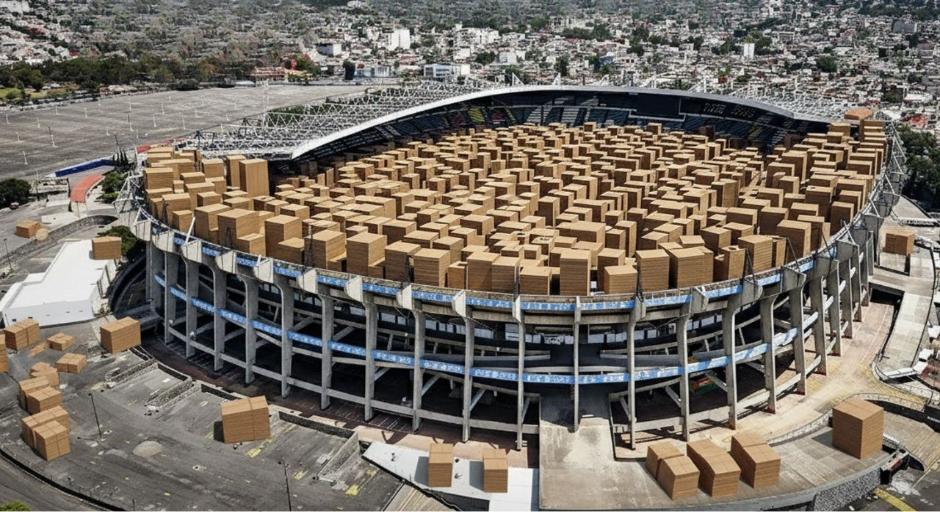

Aumenta digitalización en mercado del cartón

El mercado mexicano del cartón corrugado supera los 5 millones de toneladas

Realizan en Chihuahua diálogo en torno al T-MEC

Las recientes mesas de trabajo convocadas por el Gobierno del Estado reunieron